摂氏700度のプレス成形

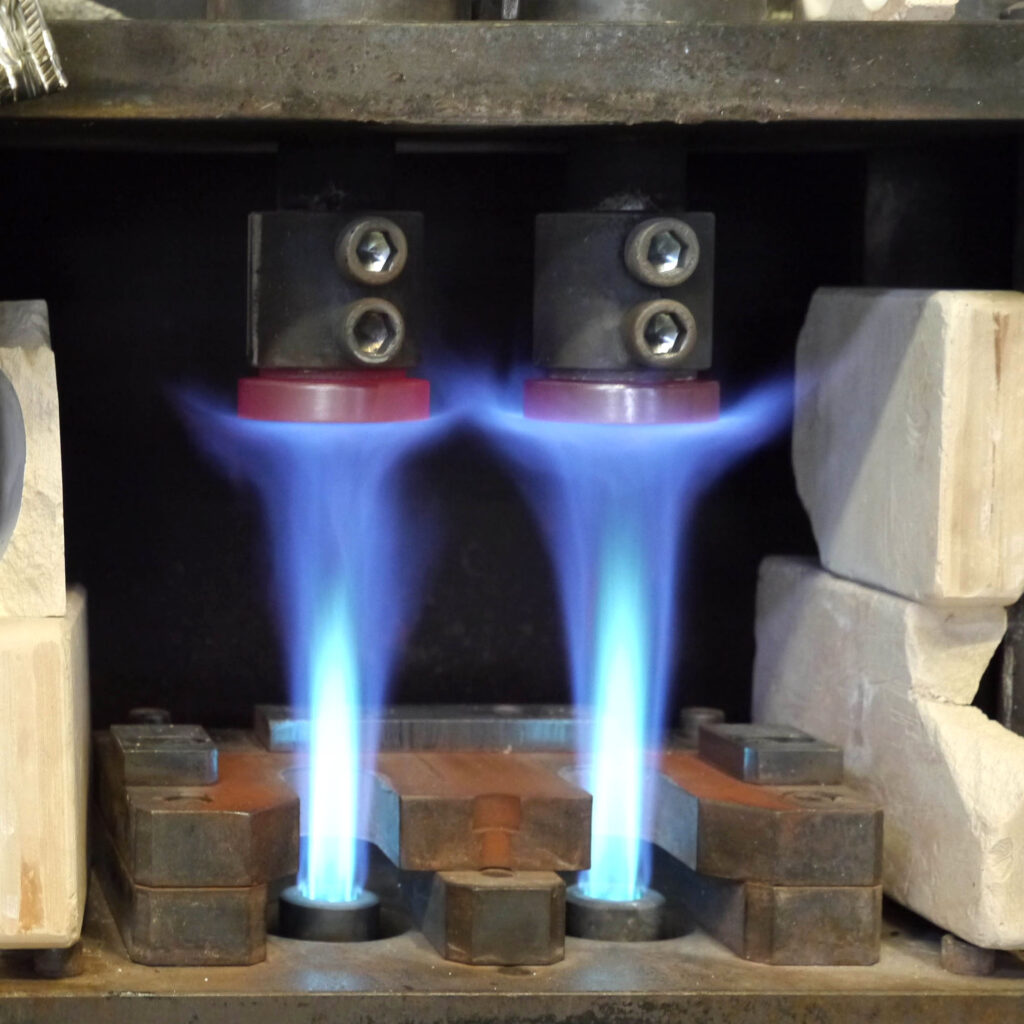

小布施ファクトリーでもっとも熱いセクション。それがレンズ原形をプレス成形する現場です。上の写真は、大型の電気炉で加工できる粘度まで熱せられた光学ガラス素材をプレスして、レンズの形にする機器です。プレスしている最中に光学ガラスの温度が下降することを抑止すべく、バーナーの炎がプレス型を熱し続けています。プレス型の表面温度は高精度のスポット温度計でモニタリングされ、規定の温度が厳密に保たれています。温度はプレスする光学ガラスの種類により異なりますが、摂氏500度から700度。大型の扇風機や業務用スポット冷風機が稼働していますが、それでも猛烈な暑さを感じます。この熱気は、炎を扱うものづくりの現場に特有のものです。

電気炉から出てきた光学ガラスをプレス型で受けてプレス機にかける工程は熟練の手作業です。プレスの保持時間が長すぎるとプレスした後に常温に戻っていく段階で割れてしまう場合がありますし、プレス時間が短すぎれば仕上がりの形が不安定になります。この微妙な頃合いを熟知しなければ良品を作り出すことはできません。光学ガラス素材にはさまざまな種類があります。それぞれに適した加熱のメソッドと加工温度があり、それは同種の光学ガラスであっても仕上げ寸法によって異なります。猛烈な暑さのなかで、非常に繊細な温度のコントロールが行われています。

高温に熱せられてプレスされ、四角かった光学ガラス素材は、いよいよレンズの原形となります。美しいテクスチャーと形をもつレンズ原形ですが、良品を作るには並々ならぬ努力を注ぐ必要があります。温度管理やプレス加工に少しでも不備があると、光学ガラスの命ともいえる透明度を失ってしまう失透(しっとう)やクラック、角の折れ曲がりなどが生じてしまうのです。さまざまな種類の光学ガラス素材から、最高のレンズ原形を生み出す。大量生産品とは一線を画す熱い思いが、ひとつひとつのレンズ原形に込められています。